En repetidas ocasiones, cuando van a ejecutarse los cerramientos de aluminio que dan a una terraza exterior o interior del edificio expuesta a las inclemencias del agua de lluvia, la propiedad nos pide que los perfiles de aluminio no sobresalgan del pavimento, para evitar el tropiezo con los mismos y también por estética, teniendo la dirección de la ejecución que solucionar los encuentros y la estanqueidad del conjunto para evitar problemas de humedad.

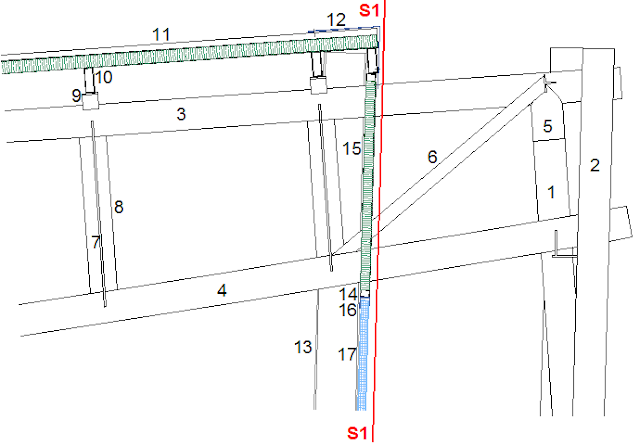

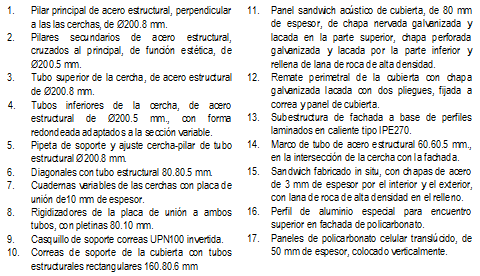

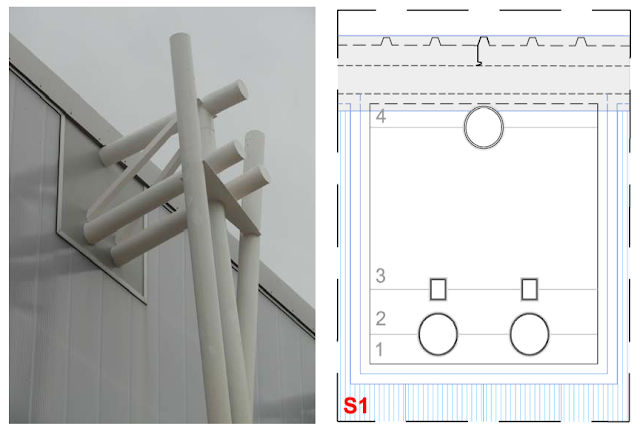

Cuando se proyecta una terraza exterior de este tipo, es importante prever siempre que se pueda, que el forjado tenga un escalón de 5 a 10 cm, de esta manera tendremos margen para resolver la composición de la cubierta (pendientes, lámina impermeable, aislamiento en el caso que haga falta, etc.). Cada edificio es diferente y con características particulares, por lo que no siempre pueden aplicarse las mismas soluciones. En este ejemplo, partíamos de un desnivel en el forjado de 5 cm, pensado expresamente para solucionar la cubierta de la terraza, que con los 5 cm del grueso del pavimento interior, nos daba un total de unos 10 cm. En este caso no se tenía que colocar aislamiento térmico porque debajo de la terraza no era zona habitable.

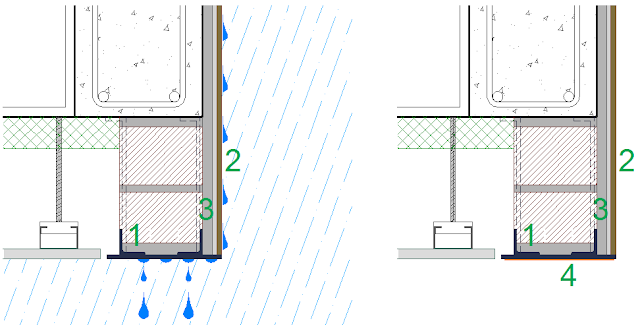

Es de vital importancia conocer el tipo de perfil de aluminio que va a utilizarse en los cerramientos exteriores, sobretodo si son correderas, ya que dependiendo de la forma de este cambiará la entrega de la lámina impermeable. El principal problema de montar una balconera corredera en el exterior a ras de pavimento es la estanqueidad del encuentro y la evacuación del agua de lluvia que entra en los carriles de la corredera, ya que las perforaciones que se hacen en el perfil para esta función, quedan por debajo del nivel del pavimento. Por este motivo es necesario evitar la acumulación de agua para que la humedad no tenga la más mínima posibilidad de llegar al interior de la vivienda.

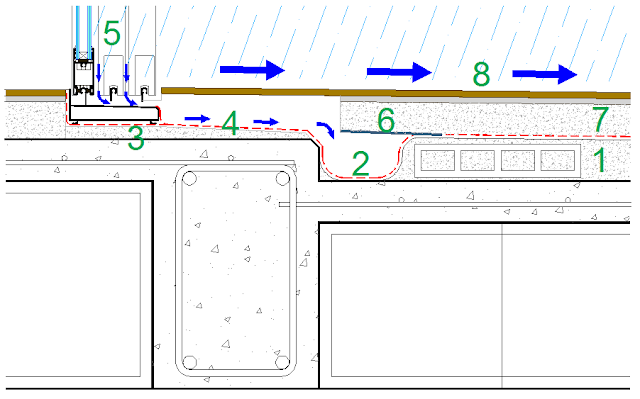

Debe de tenerse en cuenta que el agua de lluvia evacuará principalmente por la superficie del pavimento exterior, y la mínima agua que puede llegar a entrar por debajo del pavimento se encontrará con la lámina impermeable y humedecerá la capa de mortero del pavimento; a pesar de esto es recomendable que la lámina impermeable se coloque con una mínima inclinación para que no se estanque en ningún punto. En este caso, decidimos aprovechar el escalón del forjado para fabricar un pequeño canalón por el que se evacuaría el agua que fuese entrando en los carriles de la corredera.

En primer lugar deben calcularse los gruesos de las capas que componen la cubierta para saber que grueso podemos disponer en las dos capas de mortero. La primera capa o la inferior (1) será la que nos servirá para formar el canalón oculto (2) y la primera pendiente. En segundo lugar, para la correcta colocación del cerramiento de aluminio, de manera que este quede asentado completamente horizontal, es necesario que se haga una maestra de mortero (3) del ancho del perfil y en toda su longitud, el resto de ancho de pared con pendiente hasta el canalón. Después debe impermeabilizarse toda la pendiente con una lámina bituminosa (4) adherida con una emulsión asfáltica en la zona del canalón hasta la parte interior de donde irá colocado el perfil de aluminio. Es aconsejable que la lámina suba por detrás del perfil de aluminio para que en el caso de que haya un pequeño poro en el sellado, el agua no penetre hacia el interior por capilaridad. Colocada la lámina puede montarse el marco de la corredera de aluminio (5) encima de esta y para tapar el hueco que queda debajo del aluminio, se adhiere al perfil por la parte exterior una banda de la misma lámina, quedando la corredera totalmente envuelta. Es muy importante que la banda exterior no debe tapar las perforaciones por las que ha de salir el agua.

Impermeabilizada la cubierta hasta el cerramiento, debe ejecutarse la capa de mortero superior (7) que recibirá el pavimento. Antes de esto, aunque las baldosas de porcelánico tengan suficiente resistencia a flexión, tapamos el canalón con una chapa de 2 mm de acero galvanizado (6), de esta forma, la capa de mortero tiene continuidad hasta el cerramiento de aluminio, teniendo más resistencia esta capa base. Para que el agua salga por las perforaciones del perfil de aluminio lo más rápidamente posible y vaya hasta el canalón, deben de practicarse unos cortes en la chapa con la radial, de el mismo ancho que las perforaciones y que lleguen por lo menos hasta una tercera parte del ancho del canalón. Posteriormente, cuando ejecutemos la capa de mortero maestreado (7), pondremos unos listones de madera encima del corte para queden unas vías sin rellenar de mortero, de esta forma el agua tendrá una salida rápida y directa hacia el canalón.

Acabada la capa de mortero maestreado puede empezarse la colocación de las piezas de porcelánico con mortero adhesivo, en este caso, al ser una terraza exterior se colocó un pavimento con piezas de porcelánico antideslizante clase 3 (8) (CTE DB SUA1), recibidas con un mortero adhesivo tipo C2 TE S1, adhesivo cementoso (C), mejorado (2), con deslizamiento reducido (T), tiempo abierto ampliado (E) y deformable (S1). En cuanto a las juntas de las piezas siempre deben seguirse las recomendaciones del fabricante, en este caso dejamos una junta de 3 mm, tanto longitudinal como transversalmente que luego se rellenaría con un material para juntas hidrorepelente.

En este caso concreto, el pavimento no puede llegar nunca al perfil de aluminio debido a que, la hoja corredera exterior debe deslizarse libremente sin rozar con las piezas cerámicas, ya que esta hoja queda un poco más abajo del nervio de la corredera. Por este motivo, es muy importante saber de antemano el ancho de la hoja corredera para poder ajustar al máximo esta junta. La mínima cantidad de agua que caiga entre el perfil de la corredera y la junta, buscará los huecos que hemos dejado expresamente para que vaya directamente a la canal fabricada in situ y esta la conducirá al exterior.

Es de vital importancia conocer el tipo de perfil de aluminio que va a utilizarse en los cerramientos exteriores, sobretodo si son correderas, ya que dependiendo de la forma de este cambiará la entrega de la lámina impermeable. El principal problema de montar una balconera corredera en el exterior a ras de pavimento es la estanqueidad del encuentro y la evacuación del agua de lluvia que entra en los carriles de la corredera, ya que las perforaciones que se hacen en el perfil para esta función, quedan por debajo del nivel del pavimento. Por este motivo es necesario evitar la acumulación de agua para que la humedad no tenga la más mínima posibilidad de llegar al interior de la vivienda.

Debe de tenerse en cuenta que el agua de lluvia evacuará principalmente por la superficie del pavimento exterior, y la mínima agua que puede llegar a entrar por debajo del pavimento se encontrará con la lámina impermeable y humedecerá la capa de mortero del pavimento; a pesar de esto es recomendable que la lámina impermeable se coloque con una mínima inclinación para que no se estanque en ningún punto. En este caso, decidimos aprovechar el escalón del forjado para fabricar un pequeño canalón por el que se evacuaría el agua que fuese entrando en los carriles de la corredera.

Impermeabilizada la cubierta hasta el cerramiento, debe ejecutarse la capa de mortero superior (7) que recibirá el pavimento. Antes de esto, aunque las baldosas de porcelánico tengan suficiente resistencia a flexión, tapamos el canalón con una chapa de 2 mm de acero galvanizado (6), de esta forma, la capa de mortero tiene continuidad hasta el cerramiento de aluminio, teniendo más resistencia esta capa base. Para que el agua salga por las perforaciones del perfil de aluminio lo más rápidamente posible y vaya hasta el canalón, deben de practicarse unos cortes en la chapa con la radial, de el mismo ancho que las perforaciones y que lleguen por lo menos hasta una tercera parte del ancho del canalón. Posteriormente, cuando ejecutemos la capa de mortero maestreado (7), pondremos unos listones de madera encima del corte para queden unas vías sin rellenar de mortero, de esta forma el agua tendrá una salida rápida y directa hacia el canalón.

Acabada la capa de mortero maestreado puede empezarse la colocación de las piezas de porcelánico con mortero adhesivo, en este caso, al ser una terraza exterior se colocó un pavimento con piezas de porcelánico antideslizante clase 3 (8) (CTE DB SUA1), recibidas con un mortero adhesivo tipo C2 TE S1, adhesivo cementoso (C), mejorado (2), con deslizamiento reducido (T), tiempo abierto ampliado (E) y deformable (S1). En cuanto a las juntas de las piezas siempre deben seguirse las recomendaciones del fabricante, en este caso dejamos una junta de 3 mm, tanto longitudinal como transversalmente que luego se rellenaría con un material para juntas hidrorepelente.

En este caso concreto, el pavimento no puede llegar nunca al perfil de aluminio debido a que, la hoja corredera exterior debe deslizarse libremente sin rozar con las piezas cerámicas, ya que esta hoja queda un poco más abajo del nervio de la corredera. Por este motivo, es muy importante saber de antemano el ancho de la hoja corredera para poder ajustar al máximo esta junta. La mínima cantidad de agua que caiga entre el perfil de la corredera y la junta, buscará los huecos que hemos dejado expresamente para que vaya directamente a la canal fabricada in situ y esta la conducirá al exterior.